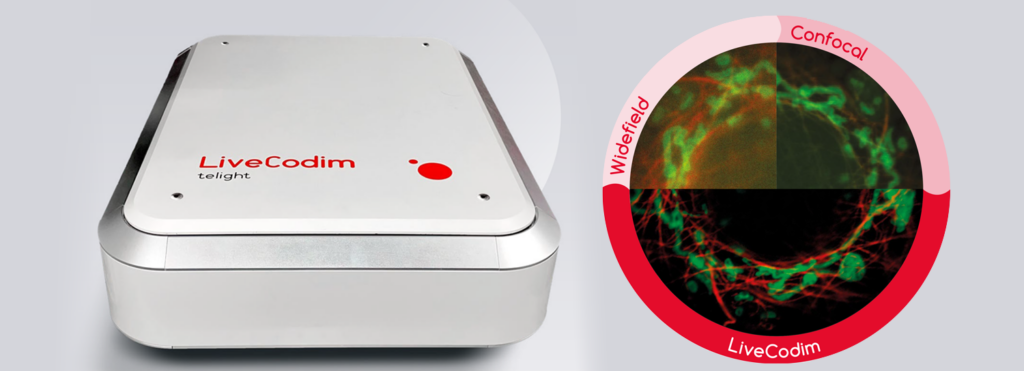

Mikrotomografia rentgenowska

Urządzenia do nieniszczącego, wysokorozdzielczego obrazowania struktury wewnętrznej materiałów uzupełnionego o analizę składu chemicznego. Wysoka szybkość akwizycji umożliwia rejestrację dynamicznych zmian struktury próbek poddawanych ściskaniu, rozciąganiu i zginaniu. Możliwe są także eksperymenty związane z transportem cieczy czy zmian w wyniku grzania i chłodzenia.

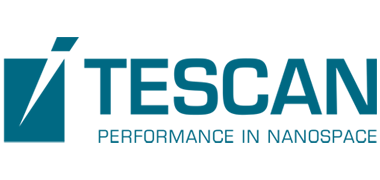

Pomiar wielkości oraz analiza kształtu cząstek

Analizatory wykorzystujące technologię dyfrakcji laserowej (LD) oraz dynamiczne rozpraszanie światła (DLS). Pomiary w trybie mokrym i suchym. Analiza wielkości i kształtu cząstek przy pomocy układu szybkich kamer. Urządzenia do pomiaru potencjału zeta oraz masy cząsteczkowej. Rozwiązania laboratoryjne i online.

Bieżące informacje

Nasi partnerzy